短期間で劇的にあなたの会社の物流現場品質を向上させたいなら、

今回紹介するレポートはきっとあなたの役に立つでしょう。

ご存知のとおり物流業界を取り巻く市場環境は劇的に変化を遂げようとしています。

今後あなたの会社の取り組みの有無によってその企業格差はさらに目に見える形で現れてきます。

コスト競争の激化の中“安かろう、悪かろう”という事態に陥ってしまった企業も少なくありません。今伸びている企業は、間違いなくこういった流れを断ち切り、思い切った物流改革に取り組んできました。

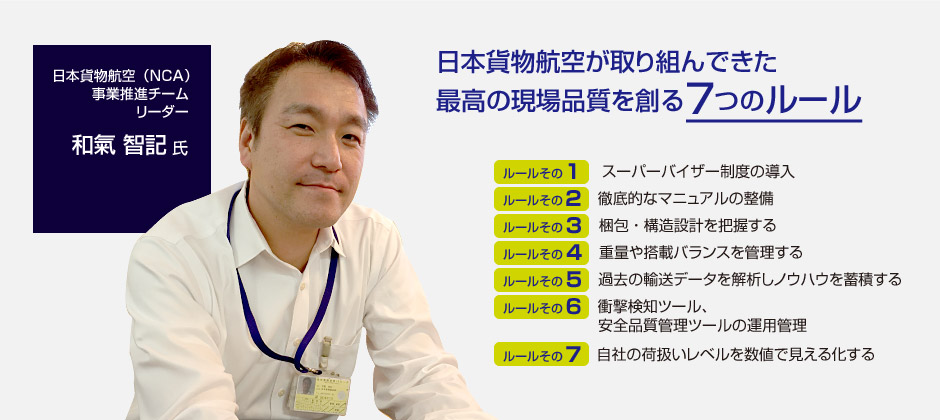

今回のインタビューでは『安全は全てに優先する』という企業ポリシーのもと、現場品質向上に取り組み続けた日本貨物航空(以下NCA)の先進の取組事例について『最高の現場品質を創る7つのルール』と題してその秘訣を、事業企画部の和氣リーダーに徹底解説していただきました。

NCAの高い品質プライドを支えているのは

間違いなく現場の人材です。

NCAではこの人材の育成に力を注いでおり、

社内のスーパーバイザー制度を導入しています。

これは最高の現場品質を創るための特別な社内資格制度です。

スーパーバイザーは、

NCAの求める国際貨物輸送品質が出発空港から到着空港に至るまで

一貫して維持、確保されることを確認するNCAのスタッフです。

NCAは国際貨物取扱、航空機搭載、通関書類等を含む国際貨物ドキュメント一式の手配、航空機Weight & Balance管理等の各業務を各空港でパートナー会社に委託しております。

各委託先パートナーの作業管理責任者には委託するそれぞれの業務に関する座学訓練、OJTを付与し、所定の訓練を完了する際にその技量が求める水準に至っているかの習得見極め確認を行っております。見極め完了をしたスタッフに対してNCA社内資格を付与し、技量管理を行うことでNCAマインドを持って国際貨物の取扱、輸送を実践しています。

スーパーバイザーは、委託先パートナー会社スタッフが行う全ての業務の工程管理を行い、各作業が輸送開始から完了まで一貫しNCA品質に則り行われていることを確認します。

スーパーバイザー育成は5日間の座学訓練を経て技量習得もさることながらパートナー会社スタッフの委託管理、指導、育成までができることを担当インストラクター、各空港運送課長、及び本社運送部長が確認したこことを経て初めて社内資格が付与されます。社内資格を付与したことに留まらず、運送課組織の中で技量維持向上の為の知識リフレッシュ、最新情報の付与を行い、スタッフ個人に留まらず組織、チーム全体で品質向上に努めています。

責任の重い委託先管理、工程管理全般を全て担保することもあり、プレッシャーのかかる業務アサイメントではありますが、スーパーバイザーの業務 = NCAの輸送品質と直結する部分が多々あり、意識を高くもって業務に臨んでおります。

過去に私もスーパーバイザーとして勤務した経験もあり、お客様から輸送品質を高く評価される機会があるとやはり嬉しく励みになりますし、イレギュラーを未然回避しようと心がける様、気持ちも引き締まる思いで業務に当たったことを思い出します。

社内資格制度とはいえ、資格付与を行い、任す・任されたの関係性を互いに持つことで責任を持って仕事・業務にあたる文化/風土を社内は勿論委託先パートナー各スタッフにも浸透させ、会社全体として輸送品質底上げと高い水準を維持しようとするモチベーションを確保できていると思います。

各工程の役割と責任の所在を明確にすることで、現場に責任感と緊張感が生まれ、より高品質な現場レベルを実現しています。

とくに各工程の作業マニュアルには

かなりの力を注いでいます。

NCAでは日本人だけでなく様々な文化をその背景に持つ

海外国際空港外国人スタッフも含めて役割を分担しています。

同じ工程でも作業一つ一つに対して

写真とともに細かく手順が記されているため、

誰がやっても同じ結果が出る。

という内容にすることが肝要です。

もちろん教育は社内メンバーだけでなく、

委託先へもNCA社内で施す研修とほぼ同じ内容の研修を実施しています。

教える方も整備されたマニュアルに沿って指導すればいいわけですから、どう教えたらいいか悩むこともないわけです。

地上でのハンドリングから航空機への搭載まで全体基準マニュアルをプライオリティーサービスマニュアルで学び基準を徹底的に教育してすることはもちろん、現場のリーダーとしての心構えやチームメンバーへのコミュニケーションに至るまで徹底して気を配っています。

また、一度つくって終わりにせず、現場スタッフやお客様から挙がってくる要望、指摘をもとに定期的に更新しています。

現場のスタッフが使うものですから、とくに中身は現場の声を吸い上げてまとめるように心がけています。

自分たちの声をしっかり拾い上げてくれる。という体制が現場との信頼関係をより強くしていると思います。

そのため、何か分からないことがあったらマニュアルに立ち返るというのが作業者の行動習慣になっています。

これによって、お客様の貨物の変化に対応しながら進化し続けることができ、その結果として現場の『生きたマニュアル』となり、さらに成長を続けられるわけです。

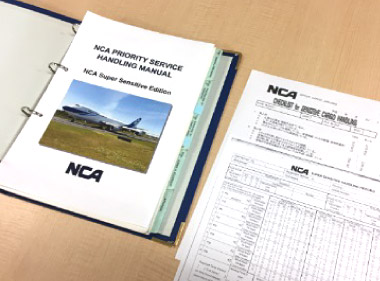

さらに工程ごとだけでなく、輸送サービスごとにもマニュアルが整備されています。

例えば 『スーパーセンシティブ輸送サービス』 は、

半導体製造装置を運ぶための専用マニュアル です。

モノの流れは一緒でも、空港内の速度制限(5km以下)を設けるなど

様々な個別の対応をしています。

一番の大きな違いは、チェックリストの中身です。

すべての手順やアクションに

チェックリストがついているようなイメージです。

『今日の搭載貨物はどんなものが来るのか?』

『その際のチェックポイントはなんなのか?』

『どうしてそこをチェックしなければいけないのか?』など

貨物情報と取扱注意内容をEメールで各国際空港の責任者(スーパーバイザー)へ送り情報を集約し、その日の異なる荷物にごとに作業指示書に落とし込み注意事項をブリーフィングで共有し現場へもれなく伝えています。

こうすることで実際の流れの異常があれば即時に対応できる体制を整えているというわけです。

お客様の貨物の中身について、

それがどういった精密機器で

どのようなリスクに弱いのか、

また梱包方法や構造設計の強度まで、

見識を深めるためのノウハウは

様々な角度で徹底的にこだわっています。

『スーパーセンシティブ輸送サービス』設定以前のNCAではお客様の貨物の梱包や設計について詳しく知り得ることはありませんでした。

ある時、半導体製造装置メーカー様の荷扱いをした際に、ここまで品質を求められる背景はなんだろうと考え、『どういう装置で、梱包はどんな仕組みになっているのか教えてください。』とお客様の工場まで出向いて伺ったのがきっかけです。

どうしてここまでセンシティブに運ぶ必要があったのか? 中身の梱包はどうなっているのか?

こうしたNCAの大切にお運びしたいという熱意に歩み寄っていただき、お客様に梱包設計の骨組み構造や取付け接点の位置まで細かく教えていただきました。

これはわれわれにとって大きな収穫でした。

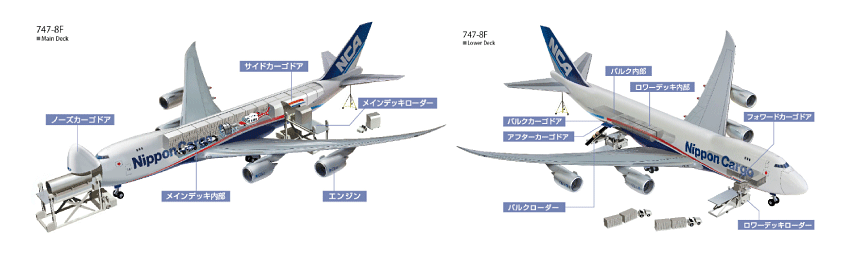

精密装置は世代によっても梱包形態が様々に変わります。

ものによって航空機に積む時の方向や重心の位置、サイズと重さによって航空貨物室内への左右、上下への配置や積み方が変わるのです。

これにより、

輸送工程でどういう管理をしなければいけないのか?

異なるサイズの種類をどうやって手順化しようか?

こうやってハンドリングすればこうなるはずだ。

という内容を徹底的に検証し、

ひとつひとつ品質管理マニュアルに落とし込み体系化していきました。

梱包設計を知ることによって、今までは知り得なかった構造ごとの特徴を加味した運び方や置き方など、さらにはフォークリフトの爪の入れ方まで気を配れるようになりました。

『壁のその先はどう骨組みが重なっているのか?』

『強く当てるとどういう影響が出るのか?』

『壁と骨組みはどこで固定されているのか?』

さらに

『装置本体はどこで床板と設置、固定されているのか?』

このように梱包全体で強い部分や弱い部分がどこなのか?まで現場で把握できるようになりました。

お客様の「大切に運んでほしい。 」という想いがこれほどまでに梱包設計に込められているということを改めて実感することができました。

「梱包設計からお客様の想いは汲み取れる。」ということを現場スタッフにも伝えたかったのです。

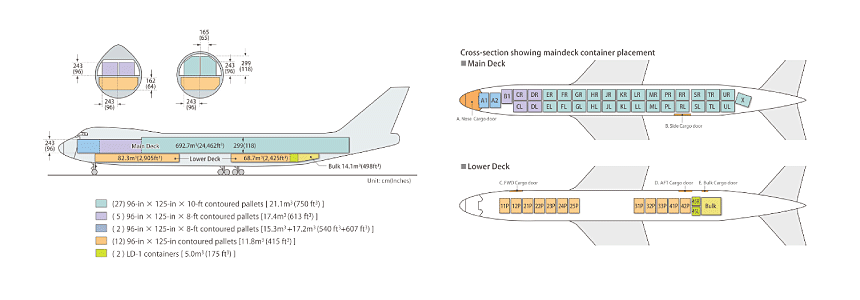

航空機の貨物室の中で

最も揺れが少ない場所をご存知でしょうか?

実際には真ん中(主翼のあたり)が

最も揺れが少ない構造になっています。

これらを考慮して『航空貨物へ搭載用のULD(航空機搭載用パレット、コンテナ等の貨物搭載用器具の総称)にどの順番に、どの方向で積みつけるのか?』『貨物室内へはどの貨物をどの場所に設置するのか?』など、

NCAではi-Capsと呼ばれるシステムを使って、

積載効率の高い積載プランを作成しています。

このシステムを使えば、熟練者ではないと考慮することが難しかった段積み条件や配送時の重心位置など積載条件を満たした積載効率のよい積載プランを作成することができます。

こうした現場での経験値をデータでたくさん蓄積し、社内ノウハウに反映させることで貨物の安全輸送を実現しています。

万が一、ミスハンドリングや

製品破損が発生してしまった場合は、

その事象や取扱状況をすべて

イレギュラリティー報告書に記載しています。

『なぜミスが起こったのか?』

『ミスの真因はなんだったのか?』

これらの内容を分析して社内のイントラネットで共有しています。

現場への教育はインストラクターを通じて社内でまとめ、

『どうすればそれが起きないようにできるのか?』を

突き詰めて随時マニュアルを更新しています。

事故を未然に防ぐために、専用のガイドや補助ツールを

取り付けるなど新たな工夫を取り入れています。

根拠もなく事故ゼロをうたう現場では、ミスを隠すような文化が根付きやすく、取り返しのつかない大きな事故を誘発する原因になります。NCAでは、『現場ではミスは必ず起こりえる。』という前提に立った体制づくりに気を配っています。重要なことは『いかに同じミスを繰り返さないか。』ではないかと考えています。

例えば精密機器は振動・衝撃だけでなく、温度・湿度管理も重要になります。

温度でよって膨張したり収縮したり、また湿度は結露によって製品に悪影響を与えます。

一旦、保管倉庫から外に出ると管理温度から逸脱してしまう可能性もあります。逸脱した時間が長くなると製品の性質に影響を与える可能性がある場合などは、通常の貨物納品搬入時間から1時間を後ろ倒しにするなど季節や天気の変動にも対応できるよう時間の管理にも気を使っています。

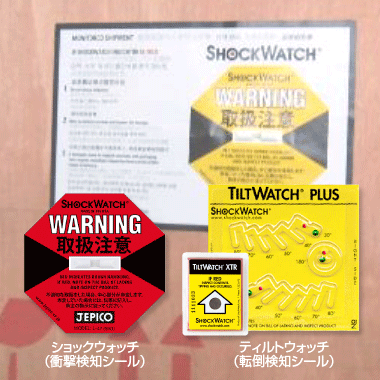

現在、

ショックウォッチ(衝撃検知シール)や

ティルトウォッチ(転倒検知シール)を

搭載した貨物が増えています。

もちろん海外からの輸入品にも多く添付されているため、

NCAの上屋倉庫では日常的な光景になっています。

このような安全管理ツールに対して

NCAでは社内の運用ルールを設けています。

まずはフォワーダー様からショックウォッチやティルトウォッチ貼付の有無を確認し、どの箇所についているのかなどを明確にして現場スタッフに伝達します。

貨物の『受付前』、『荷役中』、『引渡し時後』に

それぞれチェックし安全を確認しています。

万が一赤変が確認された場合はフォワーダー様に対して輸送継続するかどうかを確認しています。

NCA社内では、実際にお客様の貨物についているショックウォッチ(衝撃検知器)やティルトウォッチ(転倒検知器)を反応させることはできません。

そこで、社内で特別に時間をとって

ショックウォッチを貼ったダミー貨物を製作し、

『いったいどんな荷扱いをしたら反応するのか?』

『どこまでだったら大丈夫なのか?』

『カラー(色)の違いによってどれほど感度が変わるのか』

を実際にフォークリフトなどで試してみる

という研修を行っています。

まず、ショックウォッチには反応感度ごとに5種類のカラーがあり、対象物によって添付されているカラーに傾向があることに気づきました。

数百キロの大型貨物には黄色の25Gタイプが多く、中型の装置では赤色が多いようです。これを実際に赤く反応するか試してみるのです。

これには現場のスタッフは興味津々でした。

実際に反応させてみるなどの実験をすることで、現場の作業効率を落とすことなく実際に丁寧に荷扱いするレベルを実際に体感することができました。

こうした安全管理ツールも日々進化しています。

実際に現場で体験できるスタイルの安全研修は新しいメンバーが増えていく毎に定期的に行っていきたいと思います。

|

ショックウォッチ(衝撃検知シール/写真左) 落下・衝撃の有無を色の変化で確認。注意喚起に最適! 世界で認知されている警告ラベル。 ティルトウォッチ(転倒検知シール/写真右) 転倒・横積み・傾斜検知に最適! |

|---|

輸送中に発生する作業者による荷扱い衝撃や航空機の運航による長時間振動の発生など、

貨物に与える『外部要因』は様々です。

例えば、荷降しから倉庫間移動、中継経由空港での積み替え、引き渡し時など国内から海外へ輸送する場合は

介在する人や拠点が多く、リスクは増える一方です。

『いったい、どこの作業で、どんな破損のリスクが潜んでいるのか?』

振動衝撃レコーダーを使えば、

『いつ』『どこの方向から』『どれくらいの』振動・衝撃のリスクがあるのか数値データで把握することができます。

破損トラブルの根本原因を明確にすることで原因を突き止めてピンポイントで改善をすることができます。

すべての改善の第一歩はここから始まるといっても過言ではありません。

高い物流現場品質を実現するためには現状の実態調査、輸送検証は欠かせません。

詳しいレポートはこちらをご覧下さい。

長い歳月をかけて取り組んできた今回のプロジェクトは大変な苦労もありました。

それでもすべての職員が、単に座学などの安全研修では得られない実際の体験する形式での研修を行うことで高い現場品質レベルを自身の体で再確認するきっかけとなりました。

特にフォークリフトやドーリーの走行速度制限を設けるなど具体的なアクションの社内規程を設けることで現場の荷扱いにおける定量的な行動基準を数値で捉え、現場の作業効率を落とすことなく、高品質なサービスレベルを維持提供できることは大きな成果につながっています。

今回のインタビューを通じて、プロジェクトマネージャーの和氣氏は、『荷主の大切な貨物を扱う国際物流事業者としていかにして荷主の安全輸送を担保し、エンドユーザーに届くまでの安全、信頼を勝ち取れるかがお客様の企業価値の創造につながり、結果的にフォワーダー様、荷主様の業績アップへの貢献ができる』と自信を見せた。

これにより自社が求める理想の“品質ゴール”を定量的に設定し、全職員が実体験を通して荷主の大切な荷物をどう扱えばよいのか、どう扱ってはだめなのかを知識だけでなく技能やスキルを高め共有化することで組織的な連携による高品質物流サービスを確たるものにしている。

こうした社内の『荷扱いレベル』を定量的に見える化でき、かつ、実践できている企業こそが高品質サービスという付加価値を提供できる企業なのではないでしょうか。

NCAでは、

自社の現場品質レベルを最大化し

企業価値を向上させ続ける活動を行っています。

■ 自社の品質においてあるべき姿の追求

■ 顧客に頼られ続ける高品質パートナーシップ

■ 圧倒的な高品質企業ブランドの構築

などこれらは、企業の“品質力”なくしては存在し得ないものではないでしょうか。まさしく品質力は『企業価値』に直結しています。

お客様のお手元に安全に製品が届けられる、その決定的な瞬間を担うのが物流の役割です。

本物の高品質企業だけが生き残れる厳しい時代だからこそ、“輸送品質力の向上”はすぐにでも取り組むべき最重要課題であると認識しました。

『安全は全てに優先する』を企業ポリシーに掲げるNCAは今後さらに高度化する荷主のニーズを的確につかみながら、さらなる成長を目指しています。

大型で超精密な半導体製造装置専用輸送サービス。

振動、衝撃、温湿度による影響を防止し、徹底した安全輸送を実現します。

日本貨物航空(NCA) スーパーセンシティブサービスはこちら。

著者: 日本貨物航空(NCA)事業推進チーム リーダー 和氣智記

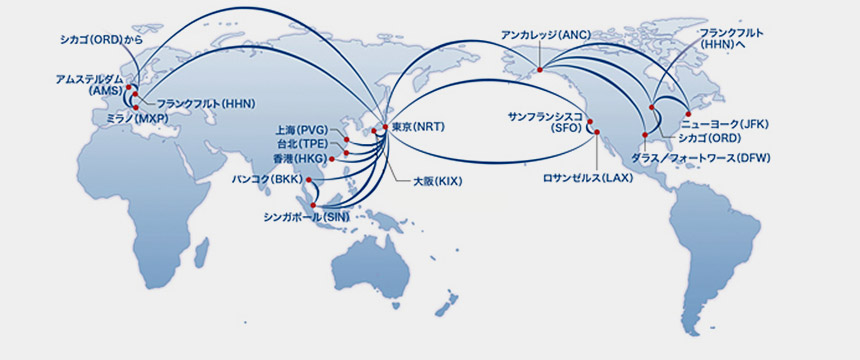

日本貨物航空株式会社(NCA)

日本貨物航空株式会社(NCA)は、日本で唯一の貨物専門航空会社。

豊富な実績とノウハウを活かし、輸送戦略のスペシャリストとしてハイクオリティの航空輸送サービスを展開しています。当社では「安全はすべてに優先する」という方針の下、これを実現するために、全社横断的に日々の安全活動を行っています。

資本金:100億円 従業員数:752名(2017年4月時点)

本社:千葉県成田市成田空港内 NCAライン整備ハンガー

大代表:TEL:0476-30-3001 FAX:0476-30-3844 URL:https://www.nca.aero/