通信機器メーカー《株式会社T(束京都)浜口様》

ショックウォッチを導入された経緯を教えてください。

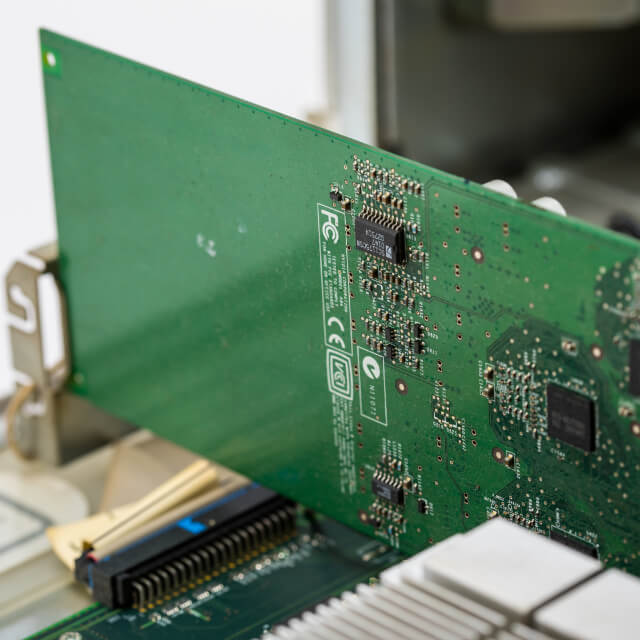

当社では通信機器事業の一環で、1台50万円する大型サーバー装置をマレーシアから輸入しています。その際、原因は不明なのですが、度々製品が破損するトラブルが発生していました。まず疑われたのが輸送中の衝撃でした。そこで、輸送中にかかる衝撃を調査するためにショックウォッチの導入を決定しました。

実際にはどのような調査をされたんですか?

調査は2ヶ月間にわたって6回、輸送中に受ける衝撃を調査しました。

まずは現地工場で、製品のシリアルNo.ごとにショックウォッチを梱包の内側に貼り付け、日本に届いたら自社の倉庫でチェックをし、国内輸送先の倉庫で最終チェックを行うという、3拠点でのチェック体制で調査を行いました。

なぜ梱包の内側に貼り付けたんですか?

実は物流会社やフォワーダーには、そういったトラブルがあったことや、今回の調査を行うことをまったく知らせていませんでした。伝えることで荷物の扱いが丁寧になるのはいいのですが、正しいデータが取れませんからね。今回は気付かれないように内側に貼り付けて使用したんです。

調査の結果は満足いくものになりましたか?

結論としては、輸送中にショックウォッチが変色するような衝撃は受けることはなく、輸送中の問題ではなさそうであるという推測が成り立つだけの資料が集まりました。直接原因の究明に繋がったわけではありませんが、今回の結果には非常に満足しています。

今後もご利用を続けていきますか?

同じようなトラブルの調査の際は、また使おうと思います。

それに、1台200万円ほどするスーパーコンピューターなどでは、輸送中の衝撃を毎回調査しなくてはならないと思います。200~300円のコストで調査と分析ができますからね、安いですよ。

そういう製品に対しては、コンスタントにショックウォッチを使っていきたいです。

この記事に関連するお役立ち資料

この記事に関連するお役立ち動画