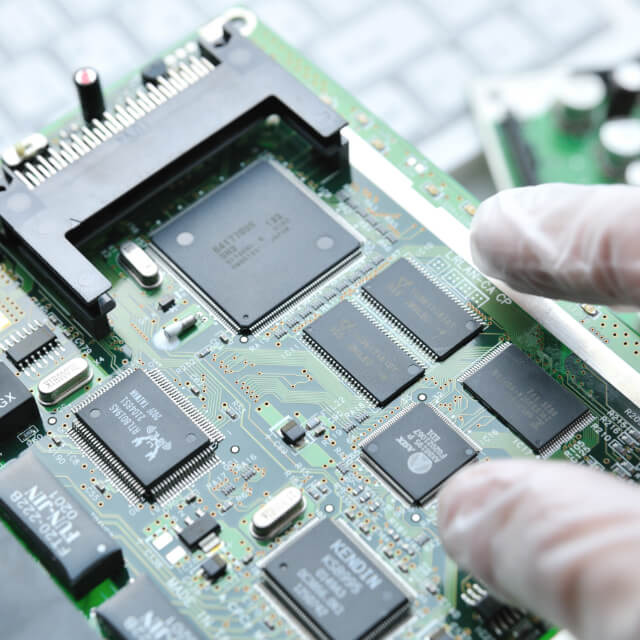

精密機器製造メーカー《株式会社E(千葉県)広田様》

ショックウォッチを導入された経緯を教えてください。

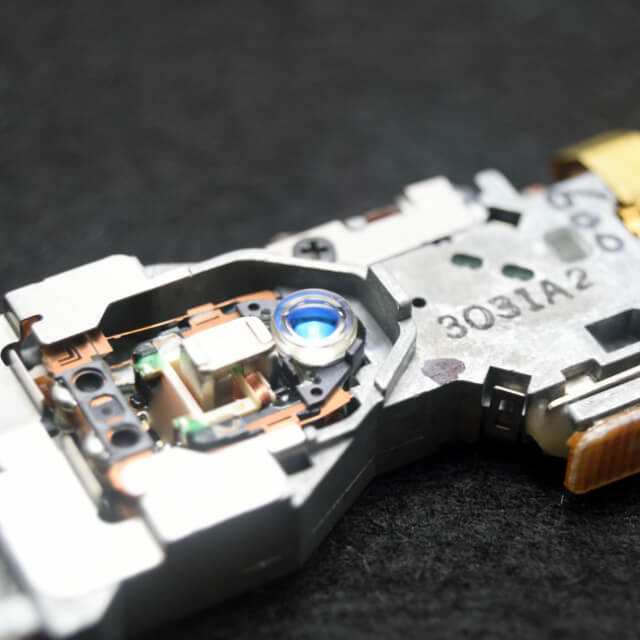

製品の故障が多かったというのが原因ですね。製品をお客様へお届けしたところ、機器が壊れているとの理由で返品が多く困っていました。そこで物流ラインでの問題なのか、弊社内の問題なのかを明確にするべく、ショックウォッチを導入するということになりました。

実際にショックウォッチを使用してみていかがですか?

製品の返品率は減りました。物流会社が変わったというのもその理由の1つだとは思いますが、自社の梱包方法の問題も明確になりました。製品に付属させる木パレットの大きさが原因で製品に対して過度な衝撃を与えていたんです。今では木パレットの大きさも変更し、問題なく製品をお客様のもとへ届けることができています。

独自の管理方法などあるのですか?

とくに管理方法を明確に決めているわけではありませんが、製品の受け取りに関しては取り決めをしています。製品の発送先に自社(グループ企業)の営業マンが待機していて、受取確認を行っています。ショックウォッチが赤変していた場合は、中身の製品が破損していないか優先的に検品するようにしています。ほとんどの場合は大丈夫なのですが、破損の可能性がその場でわかるので助かっています。もし、管理ツールなどのサービスがあればぜひ利用して自社内の管理を強めていきたいですね。

ショックウォッチを導入して物流コストは高くなりませんでしたか?

ショックウォッチを貼付していない商品の輸送も一括してお願いすることで物流コストをアップをせすに導入することができました。

今後もご利用を続けていきますか?

継続して利用していきます。

この記事に関連するお役立ち資料

この記事に関連するお役立ち動画