いつもご愛読いただきまして、誠にありがとうございます。

『輸送品質.COM』の森松です。

輸送中の破損トラブルでお悩みの方も多いと思います。

せっかく作った製品をユーザーに届けたのに、クレームが来てしまった……

輸送中に製品が破損してしまった……

輸送中の製品がどんな状況で運ばれているかわからない……

などなど、悩みはつきないでしょう。

また、他社がどのような原因で輸送中に破損トラブルが起き、それに対してどういった対策を取っているかも気になるところですよね。

そこで今回、荷主企業へ『輸送破損事故の実態調査』を行いました。

普段はなかなか知ることが出来ない、『輸送中のトラブル』の生の実態です。

本日は、その回答結果について、ポイントを絞ってお伝えしたいしたいと思います。

アンケートは、特にデリケートな製品を扱っているメーカー様、約175社の企業様からご回答をいただきました。

質問項目は下記の5つ。

【アンケート質問】

- Q1:どのような『事故の原因』がありましたか?

- Q2:どんな『場所や状況』で破損事故が起こりましたか?

- Q3:どのような『事故の種類』が起こりましたか?

- Q4:『責任の所在』はどこにありましたか?

- Q5:破損トラブルに対してどのような『対策』を取っていますか?

それでは回答を見てみましょう。

(このアンケートについてより詳しく知りたい場合はこちらの資料をご覧ください)

輸送中の破損トラブルの原因は「衝撃」

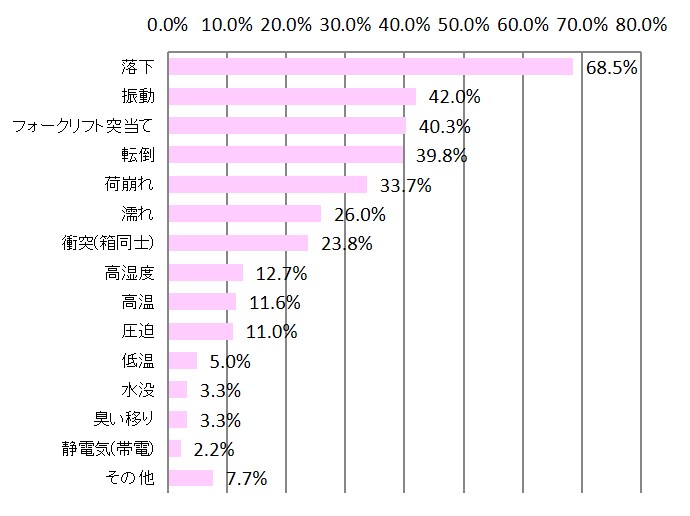

まずは、Q1についてです。

- Q1:どのような『事故の原因』がありましたか?(複数回答可)

1位:落下

2位:振動

3位:フォーク付きあて

4位:転倒

5位:荷崩れ

6位:水濡れ(汚れ、カビ、錆び)

7位:衝突

ここで注目すべき点は、68.5%の割合を占める1位の落下を始めとして、輸送中の破損トラブルの原因が、圧倒的に「衝撃」によるものだということです。

上位7位のうち、6位の水濡れ以外は、全てなんらかの「衝撃」が加わったことによる破損トラブルと言えます。

もちろん、業種によって自己の原因に多少の違いがあると考えられます。

ただ、この結果を見る限り、破損トラブルを防止するために、まずは「衝撃対策」を行っていくことが有効だと言えそうです。

破損事故が起こりやすいのは「人が介する状況」

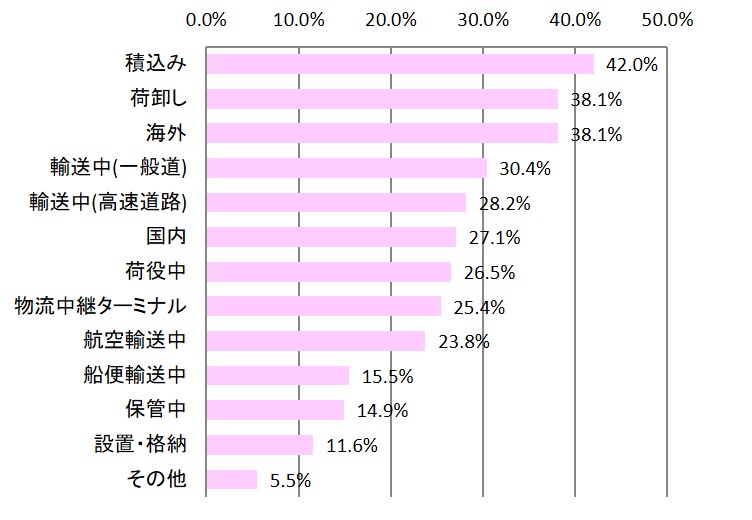

続いて、『場所や状況』について、

- Q2:どんな『場所や状況』で破損事故が起こりましたか?(複数回答可)

【回答】

1位:積み込み作業時

2位:積み下ろし作業時

3位:海外

4位:輸送中(一般道)

5位:輸送中(高速道路)

6位:国内

7位:荷役中

ここでのポイントは、まず、人の手を介したときの方が、トラックやコンテナでの移動の時よりも破損リスクが高いということです。

実際、人が介する場面(積込・積み下ろし・荷役時・中継ターミナルと回答した人)の合計は、輸送中(一般道・高速道・航空便・船便と回答した人)よりも多いことが分かりました。

また、『海外』の方が『国内』よりも多いということも分かりました。

さらに、その他と回答された方に、フリー解答欄でその詳細をお聞きしました。

その中には、「出荷後どこで発生しているか不明確」「どこで発生したか特定できず」「着荷時に事故が発覚したため特定できず」など、『どこで起きているのかわからない』という回答が大変目立ちました。

以上のことから、人が介在する作業の時に、荷扱い者に注意を払ってもらえるような仕組みを作ること、つまり、『注意喚起』させることが、破損対策として有効になりそうだということが言えそうです。

また、同じ製品であっても、海外向けの際には特に対策が必要になるということも言えますね。

破損個所の傾向からわかること

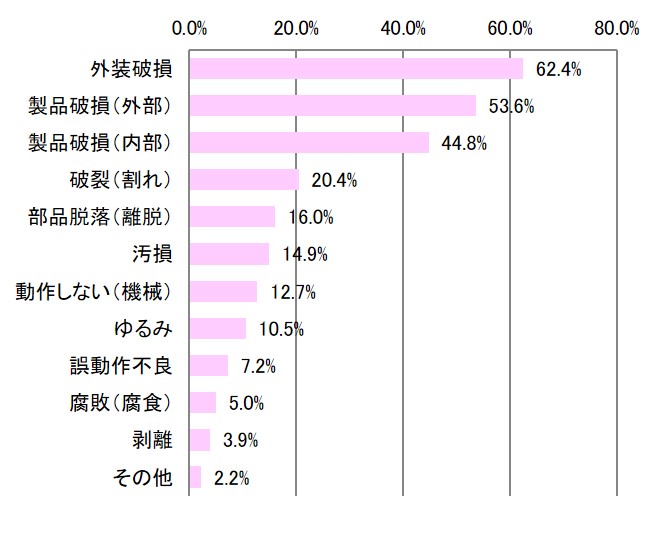

続いては事故の種類についてです。

- Q3:どのような『事故の種類』が起こりましたか?(複数回答可)

【回答】

1位:外部破損(箱の潰れ、擦れ、へこみなど)

2位:製品破損(外部破損:筐体の割れなど)

3位:製品破損(内部破損:基盤の割れなど)

4位:破損(割れ)

5位:部品脱落(ネジの離脱など)

6位:汚損(化粧箱のよごれなど)

最も多かったのは、外部破損でした。

Q1で「衝撃」が原因の事故が多く、Q2の回答で人が介する場面(積込・積み下ろし・荷役時・中継ターミナルと回答した人)が多かったことを考えると、当然の結果といえるかもしれません。この結果からも、荷扱者にもっと注意喚起を促す必要があることがわかりました。

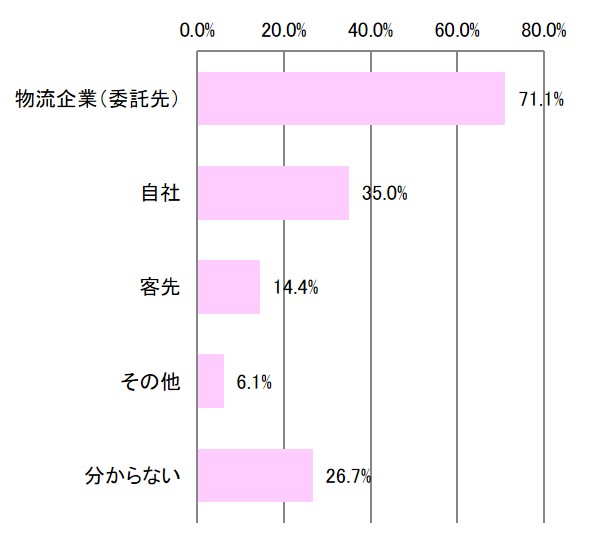

破損トラブルの責任所在、25%以上が「わからない」と回答

続いて『責任の所在』について、

- Q4:『責任の所在』はどこにありましたか?(複数回答可)

【回答】

1位:物流企業(71%)

2位:自社

3位:客先

4位:その他

5位:分からない

輸送中についてのアンケートなので、1位が物流会社になるのは当たり前ですね。

ここで注目するべきところは、5位の「分からない」という回答が26.7%もあったことです。これは、一番対策を行うべき荷扱い時の状況が、荷主企業にとって見えにくい、ブラックボックスになってしまっていると言えそうです。このことから、物流過程の荷物を、いかに『見える化』させることができるかということが、キーワードの一つになってきそうです。

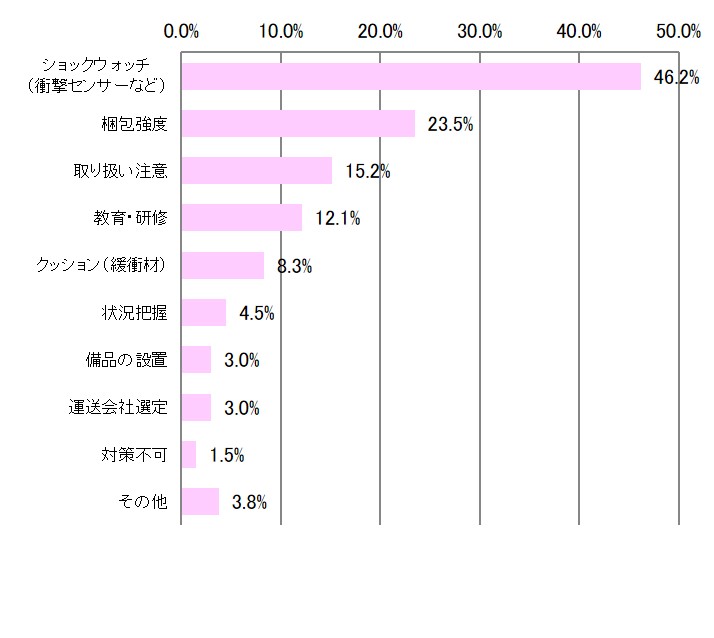

メーカーがおこなうべき破損対策、効果が高いものは?

そしていよいよ最後の質問です。実は、これは私が最も聞きたかった質問です。

「この回答を聞くためにアンケート調査を行った」といっても過言ではありません。

- Q5:破損トラブルに対してどのような『対策』を取っていますか?(複数回答可)

【回答】

1位:ショックウォッチ(衝撃検知シール)、その他の衝撃レコーダー(46%)

2位:梱包強度の見直し(包装設計)(23%)

3位:取扱注意を促す(15%)

4位:教育・安全研修

5位:緩衝材で補強

6位:状況把握に努めた

7位:安全備品の設置

8位:物流会社の見直し

振動検知シールや衝撃レコーダーなど、何らかの形で衝撃を検知するツールを使っている荷主企業が最も多く、46%にもなりました。

確かに、Q1~Q4までの結果を見れば、これは理にかなっていると言えそうです。衝撃を検知して、それを形に残すことができれば、衝撃を受けたという証拠となります。そしてその証拠が残るということで、荷扱者に注意を促すことが出来そうです。責任を問われるのは、誰でも避けたいところですからね。

1位のショックウォッチ(衝撃検知シール)については後ほど解説させていただきます。

まとめ:輸送中の破損対策のポイントは「見える化」と「注意喚起」

いかがでしたか?

輸送中の破損トラブルを減らすためには、いかに荷物を衝撃から守るのかということが最優先にするべきことだということが分かりました。そして、そのためには、

・物流過程の「見える化」

・荷扱者への「注意喚起」

という2点に絞るだけでも、破損トラブル対策として、大きな効果を上げることができそうです。

ぜひ、このアンケート結果を活用していただいて、貴社の輸送品質向上に役立ててください。

輸送中の破損トラブル対策おすすめ商品

物流過程の「見える化」におすすめ

物流過程の「見える化」におすすめな商品は振動・衝撃レコーダー『G-MEN(ジーメン)』。手のひらに収まる超小型サイズながら、輸送振動・衝撃に加え、温湿度も同時に記録。パソコン上でのデータ分析、管理が簡単にできます。

まずはレンタルでお気軽にお試しください。

荷扱者への「注意喚起」におすすめ

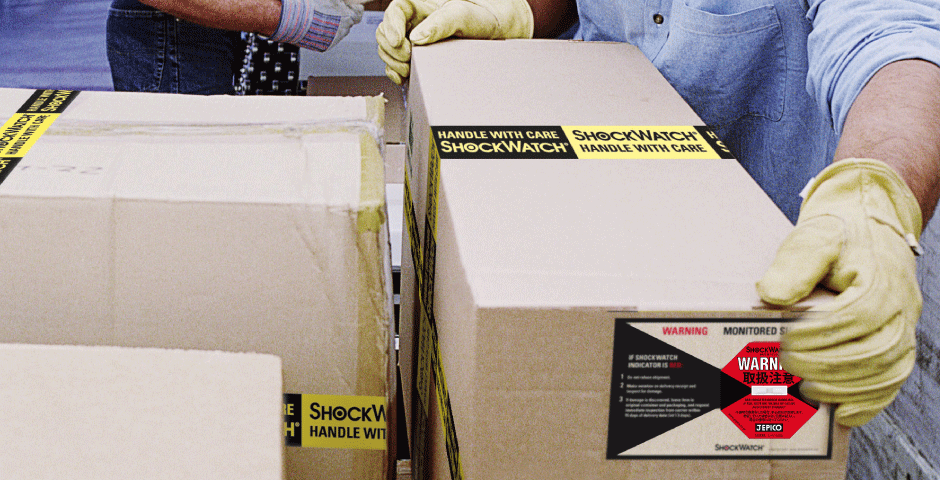

荷扱者への「注意喚起」におすすめなのは、Q5で最も回答の多かった『ショックウォッチ』です。

ショックウォッチは、輸送荷物に貼る衝撃検知シールです。衝撃を受けると中心部分が赤変するので、荷物が不適切な取り扱いを受けたかどうかが一目でわかります。物流過程の「見える化」のためのものとも言えますが、実は荷扱者への「注意喚起」に有効なのです。箱の外に貼ってあると目立ちますので、荷扱者は緊張して、その荷物を注意深く取り扱うようになるからです。また、世界シェアNo.1なので、Q2で回答の多かった海外輸送時の破損トラブルにも有効です。

☑荷扱作業者への直接『警告・注意喚起』ができる

☑世界シェアNo1の衝撃検知シールで国際物流において効果が立証されている

☑衝撃発生したその場で赤変し、『証拠を残す』ことができる

☑箱の外装に目立つように貼り付けてあるため直接的な注意喚起ができる

☑荷物に貼るだけなので、作業性に優れている

☑貼ったその日から改善効果があるため、即効力がある

☑費用対効果が高い

などの理由で、導入している企業が多いようです。

Q5で『ショックウォッチを使っている』と回答した企業に追跡調査を行った結果、93%の荷主企業が『非常に満足している』、『満足している』と回答しました。

その他「振動・衝撃」対策おすすめ商品

インスタパッククイックRT(現場発泡ポリウレタン保護緩衝包装材)

インスタパッククイックRTは、工業製品包装などで実績のある、発泡ポリウレタン包装材です。発泡機不要で、包装する品物の形状にフィットした包装材が簡単にできます。

外箱にはショックウォッチ(衝撃検知シール)を貼って、中身の品物はインスタパッククイックRTで強固に保護する運用をおすすめしています。

輸送品質.COMオリジナル防振シリーズ(防振パレット/台車用防振台)

JAXAでも採用された、松田技術研究所の防振技術「球状サスペンション」を用いた、輸送品質.COMと松田技術研究所のオリジナル防振対策製品。貨物や輸送環境の特性にあわせて選べるリーズナブルな防振対策として人気の商品です。

半導体メーカー、ガラス・ セラミックス業界、化粧品メーカー、医療業界、食品工場、建設現場など、様々な業界・現場での採用実績があります。